Застосування приводної техніки Lenze в намотувальних і друкарських машинах

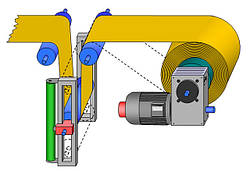

Більшість стрічкових матеріалів зберігаються в котушках, потім розмотуються для обробки і знову намотуються назад на котушку в кінці процесу обробки. Між размоточным і намоточным механізмами розташовані синхронізовані приводу, що забезпечують можливість обробки перематываемого матеріалу.

Типові застосування електроприводів намотування включають:

- намотувальні пристрої для тканин, плівок, паперу та листового металу;

- друкарські машини;

- пакувальні машини;

- машини безперервної обробки і процесів очищення.

Матеріал перемотується з постійною кругової (лінійної) швидкістю, яка встановлюється з допомогою разматывающих механізмів у відповідності з напрямком обертання. При цьому розтягуюче зусилля, діюче на матеріал, підтримується постійною або змінюється відповідно з діаметром. За керування зусиллям натягу відповідає електропривод намотують механізму. Для контролю натягу перематываемого матеріалу часто використовується спеціальний датчик (танцюючий потенціометр).

У разі застосування датчика натягу забезпечується широкий діапазон регулювання швидкості перемотування та висока точність стабілізації натягу. Такий підхід використовується для перемотування паперу, плівки та інших матеріалів, де коливання натягу можуть привести до обриву стрічки і простою устаткування. Недоліком такого підходу є ускладнення механічної частини системи (установка танцюючого потенціометра) і труднощі в налагодженні системи натягу. Сам перетворювач переводиться в режим керування швидкості з корекцією завдання по положенню танцюючого потенціометра, при цьому не потрібно компенсація тертя намотуваного матеріалу або зміни моменту інерції навантаження.

При іншому підході перетворювач частоти переводиться в режим контролю натягу. У цьому випадку не вимагається додаткових механічних пристроїв, зокрема танцюючого потенціометра. Перетворювач частоти працює в режимі регулювання швидкості з обмеженням моменту, при цьому співвідношення моментів інерції двигуна і навантаження не впливають на якість підтримки моменту.

Величина натягу визначається шляхом встановлення межі з моменту, тому потрібна додаткова компенсація тертя матеріалу для виключення ефекту «телескопа». Цей ефект полягає в тому, що при великих діаметрах намотування сила натягу повинна зменшуватися, починаючи з певного діаметра назад пропорційно діаметру рулону. Також має враховуватися і сила тертя в підшипниках двигуна, редуктора, валків, яка пропорційна швидкості намотування. Без урахування сили тертя при необхідному моменті в 2-5% від номінального двигун може просто не обертатися. Це призводить до збільшення часу намотування і падіння продуктивності системи в цілому.

Відмінним рішенням реалізації завдань перемотування папери, як з танцюючим потенціометром, так і без нього, є застосування сервосистем електроприводу на базі серводвигунів і перетворювачів LENZE 9300 Vector і 9400 Servo. Такі сервосистемы широко використовуються в промисловості і відрізняються тим, що дозволяють вирішувати складні приводні завдання без додаткових логічних пристроїв і програмованих логічних контролерів. Ця властивість забезпечується за рахунок наявності великої кількості функціональних блоків, а також широкого діапазону регулювання моменту електродвигуна (D=50). В той же час найчастіше ці системи недешеві і їх застосування економічно невиправдано.

В установках, спроектованих для перемотування матеріалів з високою щільністю і постійною швидкістю, наприклад при намотуванні лінолеуму, високі вимоги до динамічної точності не пред'являються. У такому випадку для підтримки натягу перематываемого матеріалу достатньо використовувати загальнопромисловий асинхронний електродвигун з перетворювачем частоти, що працює в режимі прямого керування моментом (ESV, 8400 Vector Stateline). Це значно спрощує механічну частину системи (не потрібна установка датчиків технологічного параметра і швидкості обертання електродвигуна) і зводить до мінімуму складність настройки приводу, так як система регулювання моменту електродвигуна є розімкнутою.

При використанні перетворювачів частоти серії ESV завдання з моменту задається за допомогою потенціометра, що підключається до аналогового входу. Відносним недоліком застосування ESV є те, що обмеження по швидкості при реалізації моментного режиму здійснюється тільки з лицьової панелі перетворювача. Слід пам'ятати, що для реалізації моментного режиму управління, необхідно провести автоматичну ідентифікацію параметрів двигуна. Без правильного введення паспортних даних двигуна в перетворювач коректна робота в моментном режимі неможлива.

При використанні 8400 Vector Stateline можлива реалізація стабілізація натягу за допомогою танцюючого потенціометра. Можливість конфігурування каналу проходження сигналів дозволяє підсумовувати уставку по швидкості і сигналу корекції положення датчика. Завдання по швидкості обертання може передаватися по послідовному інтерфейсу, наприклад CAN з синхронізуючих приводів або приводу розмотування, а сигнал корекції від датчика поступає на аналоговий вхід -10..+10В.

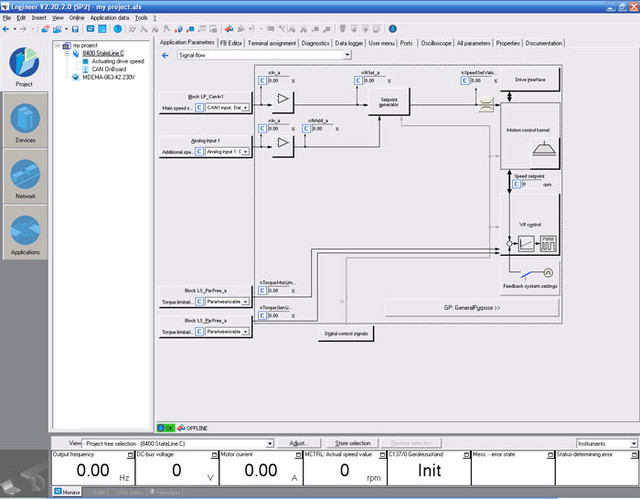

Конфігурація сигналу завдання наочно представлена у вікні програмного забезпечення для конфігурування ПЧ L-force Engineer:

Саме конфігурування перетворювача вимагає зміни мінімального числа параметрів:

| № параметра | Опис | Значення | Примітка |

| С00007 | Режим управління | 30 | Управління по CAN |

| С00190 | Формування уставки | 1 | Nout=Set+Add |

У разі застосування більш функціональних перетворювачів частоти 8400 Vector Highline і 8400 Vector Topline в режимі керування моментом обмеження по швидкості може бути реалізовано з допомогою другого потенціометра, що підключається до другого аналоговому входу по напрузі. Також важливою перевагою використання 8400 Vector Highline і 8400 Vector Topline є можливість підключення асинхронних електродвигунів з датчиками зворотного зв'язку по швидкості, при цьому якість намотування стає порівнянним з установками, в яких застосовуються сервосистемы електроприводу. 8400 Vector Topline можливе підключення і синхронних двигунів з постійними магнітами з датчиками абсолютного положення ротора, що дозволяє реалізувати систему «електронний вал» для синхронізованих електроприводів установки з допомогою частотного завдання по швидкості.

Також другий аналоговий вхід може бути використаний для корекції сигналу натягу в системі електроприводу з танцюючим потенціометром. При цьому, на перший аналоговий вхід буде подаватися сигнал корекції за положенням потенціометра. Вікно конфігурації проходження сигналу має вигляд:

Значение дополнительной уставки, то есть коррекции сигнала основной уставки определяется выходом блока Arithmetics, работающего по формуле:

где nIn1_a, nIn2_a – входы, на которые подаются сигналы с AIN1 и AIN2.

При необходимости коррекции сигнала по скорости, в зависимости от диаметра барабана при невозможности установки датчика радиуса, может быть использован функциональный блок вычисления L_CalcDiameter:

Важно отметить, что для корректной работы этого блока необходимо прямое измерение линейной скорости движения ленты, а также угловой скорости вращения намоточного барабана.

У цілому застосування перетворювачів частоти Lenze дозволяє знизити завантаження контролера управління процесом перемотування, підвищити якість перемотування і простоту експлуатації.